Oleh kerana proses pengeluaran yang berbeza dari batang tembaga, kandungan oksigen dan penampilan batang tembaga yang dihasilkan adalah berbeza. Batang tembaga yang dihasilkan oleh Shangyin mempunyai kandungan oksigen kurang dari 10ppm apabila proses itu sesuai, yang dipanggil rod tembaga bebas oksigen; Batang tembaga yang dihasilkan oleh pemutus berterusan adalah panas di bawah keadaan perlindungan, dengan kandungan oksigen dari 200-500 ppm, tetapi kadang-kadang setinggi 700ppm atau lebih. Umumnya, tembaga yang dihasilkan oleh kaedah ini mempunyai penampilan yang cerah, dan batang tembaga oksigen yang rendah kadang -kadang dipanggil batang yang digilap.

Batang tembaga bebas oksigen

Rod tembaga adalah bahan mentah utama dalam industri kabel, dan terdapat dua kaedah pengeluaran utama - kaedah pemutus dan rolling berterusan dan kaedah pemutus berterusan ke atas. Terdapat banyak kaedah pengeluaran untuk bar tembaga oksigen yang rendah dalam pemutus dan rolling berterusan. Ciri -cirinya adalah bahawa selepas logam cair di dalam relau menegak, cecair tembaga memasuki rongga acuan tertutup dari paip menuangkan melalui relau penebat, pelongsor, dan pakej perantaraan, dan disejukkan dengan intensiti penyejukan yang tinggi untuk membentuk bilet cast. Kemudian, pelbagai pas rolling dijalankan untuk menghasilkan bar tembaga oksigen yang rendah dengan struktur kerja panas. Struktur pemutus asal telah dipecahkan, dan kandungan oksigen biasanya antara 200 dan 400 ppm. Kebanyakan batang tembaga bebas oksigen di China dihasilkan menggunakan kaedah pemutus ke atas. Logam mencairkan dalam relau induksi dan terus dibuang oleh pemutus ke atas melalui acuan grafit, diikuti oleh rolling sejuk atau pemprosesan sejuk. Batang tembaga bebas oksigen yang dihasilkan mempunyai struktur pemutus dengan kandungan oksigen secara amnya di bawah 20ppm. Oleh kerana proses pembuatan yang berlainan, terdapat perbezaan yang signifikan dalam struktur organisasi, pengedaran kandungan oksigen, bentuk dan pengedaran, dan banyak aspek lain.

1, melukis prestasi

Prestasi lukisan batang tembaga berkaitan dengan banyak faktor, seperti kandungan kekotoran, kandungan oksigen dan pengedaran, kawalan proses, dan lain -lain. Di bawah, prestasi lukisan batang tembaga akan dianalisis dari aspek di atas.

1. Pengaruh kaedah lebur terhadap kekotoran seperti s

Pengeluaran batang tembaga oleh pemutus berterusan dan bergolek terutamanya melibatkan pembakaran gas untuk mencairkan batang tembaga. Semasa proses pembakaran, pengoksidaan dan volatilisasi dapat mengurangkan kemasukan beberapa kekotoran ke dalam cecair tembaga ke tahap tertentu. Oleh itu, keperluan untuk bahan mentah dalam pemutus dan rolling berterusan agak rendah. Semasa pengeluaran batang tembaga bebas oksigen dengan pemutus berterusan, disebabkan oleh proses lebur menggunakan relau induksi, "hijau tembaga" dan "kacang tembaga" di permukaan tembaga elektrolitik kebanyakannya cair ke dalam cecair tembaga. S cair mempunyai kesan yang signifikan terhadap keplastikan rod tembaga bebas oksigen dan meningkatkan kadar kerosakan lukisan dawai.

2. Kemasukan kekotoran semasa proses pemutus

Dalam proses pengeluaran, proses pemutus dan rolling berterusan memerlukan pemindahan cecair tembaga melalui relau penebat, pelongsor, dan pakej pertengahan, yang agak mudah untuk menyebabkan pengupasan bahan refraktori. Semasa proses rolling, perlu menggunakan penggelek untuk menyebabkan detasmen besi, yang akan menyebabkan kemasukan luaran dalam batang tembaga. Rolling oksida di dan di bawah kulit semasa rolling panas akan memberi kesan buruk kepada lukisan rod oksigen yang rendah. Proses pengeluaran kaedah pemutus ke atas agak pendek, dan cecair tembaga disiapkan melalui aliran bawah permukaan di relau bersama, yang mempunyai sedikit kesan terhadap bahan refraktori. Penghabluran dijalankan melalui acuan grafit, jadi terdapat lebih sedikit sumber pencemaran dan peluang yang lebih sedikit untuk kekotoran untuk masuk semasa proses.

O. S dan P adalah unsur -unsur yang menghasilkan sebatian dengan tembaga. Dalam tembaga cair, oksigen boleh sebahagiannya larut, tetapi apabila tembaga mengalir, oksigen hampir tidak larut dalam tembaga. Oksigen yang dibubarkan dalam keadaan cair mendahului sebagai eutektik oksida tembaga dan diedarkan di sempadan bijian. Kemunculan eutektik cuprous oksida tembaga dengan ketara mengurangkan keplastikan tembaga.

Sulfur boleh larut dalam tembaga cair, tetapi kelarutannya berkurangan hampir kepada sifar pada suhu bilik. Ia muncul dalam bentuk sulfida cuprous di sempadan bijian, dengan ketara mengurangkan keplastikan tembaga.

3. Pengagihan dan pengaruh oksigen dalam batang tembaga oksigen yang rendah dan batang tembaga bebas oksigen

Kandungan oksigen mempunyai kesan yang signifikan terhadap prestasi tegangan batang tembaga oksigen yang rendah. Apabila kandungan oksigen meningkat kepada nilai optimum, kadar kerosakan batang tembaga adalah yang paling rendah. Ini kerana oksigen bertindak sebagai pemulung dalam proses bertindak balas dengan kebanyakan kekotoran. Oksigen sederhana juga bermanfaat untuk mengeluarkan hidrogen dari cecair tembaga, menjana limpahan wap air, dan mengurangkan pembentukan liang. Kandungan oksigen yang optimum menyediakan syarat terbaik untuk proses lukisan dawai.

Pengagihan oksida tembaga oksigen yang rendah: Pada peringkat awal pemejalan dalam pemutus berterusan, kadar pelesapan haba dan penyejukan seragam adalah faktor utama yang menentukan pengedaran rod oksida tembaga. Penyejukan yang tidak sekata boleh menyebabkan perbezaan asas dalam struktur dalaman batang tembaga, tetapi pemprosesan terma seterusnya sering merosakkan kristal kolumnar, mengakibatkan pengedaran dan pengedaran seragam zarah oksida cuprous. Keadaan biasa yang disebabkan oleh pengagregatan zarah oksida adalah letupan pusat. Sebagai tambahan kepada pengaruh pengedaran zarah oksida, rod tembaga dengan zarah oksida yang lebih kecil mempamerkan sifat tegangan yang lebih baik, sementara zarah Cu2O yang lebih besar terdedah kepada titik kepekatan tekanan dan patah.

Kandungan oksigen tembaga bebas oksigen melebihi standard, menyebabkan rod tembaga menjadi rapuh, kadar pemanjangan berkurangan, pelabuhan corak peregangan kelihatan merah gelap, dan struktur kristal menjadi longgar. Apabila kandungan oksigen melebihi 8ppm, prestasi proses merosot, ditunjukkan oleh peningkatan ketara dalam kerosakan rod dan kadar kerosakan dawai semasa proses pemutus dan peregangan. Ini kerana oksigen boleh membentuk fasa rapuh oksida dengan tembaga, membentuk eutektik oksida tembaga dan diedarkan dalam struktur rangkaian di sempadan. Fasa rapuh ini mempunyai kekerasan yang tinggi dan akan melepaskan diri dari badan tembaga semasa ubah bentuk sejuk, mengakibatkan penurunan sifat -sifat mekanikal batang tembaga, yang terdedah kepada patah semasa pemprosesan berikutnya. Kandungan oksigen yang tinggi juga boleh menyebabkan penurunan kekonduksian rod tembaga bebas oksigen. Oleh itu, adalah perlu untuk mengawal proses pemutus ke atas dan kualiti produk.

4. Kesan hidrogen

Dalam pemutus ke atas, kawalan kandungan oksigen agak rendah, dan kesan sampingan oksida dikurangkan, tetapi pengaruh hidrogen menjadi masalah yang lebih signifikan. Selepas penyedutan, terdapat tindak balas keseimbangan dalam cair: h2o (g)=[o] +2 [h];

Gas dan keliangan dibentuk oleh pemendakan dan pengagregatan hidrogen dari penyelesaian supersaturated semasa proses penghabluran. Hidrogen yang dicetuskan sebelum penghabluran juga dapat mengurangkan cuprous oksida dan menghasilkan gelembung air. Oleh kerana ciri -ciri pemutus ke atas, cecair tembaga mengkristal dari atas ke bawah, membentuk bentuk cecair yang kira -kira kerucut. Gas yang dikeluarkan sebelum penghabluran cecair tembaga terperangkap dalam struktur kukuh semasa proses terapung ke atas, dan liang -liang terbentuk di dalam batang pemutus semasa penghabluran. Apabila kandungan gas rendah, hidrogen mendahului di sempadan bijian, membentuk kelonggaran; Apabila kandungan gas tinggi, ia mengagregatkan ke dalam liang, jadi liang dan keliangan dibentuk oleh kedua -dua hidrogen dan wap air.

Hidrogen berasal dari pelbagai pautan proses dalam proses pengeluaran, seperti bahan mentah tembaga elektrolitik "tembaga hijau", arang bahan tambahan * *, persekitaran iklim * *, dan kristal grafit belum dikeringkan. Oleh itu, permukaan cecair tembaga dalam relau lebur harus ditutup dengan arang panggang, dan tembaga elektrolitik harus cuba mengeluarkan "tembaga hijau", "kacang tembaga" dan "telinga" sebanyak mungkin, yang sangat penting untuk meningkatkan kualiti tongkat tembaga bebas oksigen.

Dalam proses pemutus dan rolling yang berterusan, kawalan sederhana kandungan oksigen sering digunakan untuk mengawal hidrogen. Cu2o+ H 2= 2 Cu+ H2O

Oleh kerana penghabluran bawah tembaga cair semasa proses pemutus, wap air yang dihasilkan oleh oksigen dan hidrogen dalam tembaga cair dengan mudah boleh terapung, dan kebanyakan hidrogen dalam tembaga cair dapat dikeluarkan dengan berkesan, oleh itu, kesan pada batang tembaga adalah kecil.

2, kualiti permukaan

Dalam proses menghasilkan wayar elektromagnet dan produk lain, keperluan juga perlu diletakkan pada kualiti permukaan batang tembaga. Permukaan dawai tembaga yang ditarik perlu bebas daripada burrs, serbuk tembaga yang kurang, dan tiada kesan minyak. Dan kualiti serbuk tembaga permukaan diukur dengan ujian kilasan, dan pemulihan batang tembaga selepas kilasan diperhatikan untuk menentukan kualitinya.

Semasa proses pemutus dan rolling yang berterusan, dari pemutus ke rolling, suhu tinggi dan sepenuhnya terdedah ke udara, menyebabkan lapisan oksida tebal terbentuk di permukaan billet cast. Semasa proses rolling, ketika kilang rolling berputar, zarah -zarah oksida melancarkan ke permukaan dawai tembaga. Oleh kerana kelembutan titik lebur yang tinggi dari cuprous oksida, apabila ia dilancarkan lebih jauh ke dalam acuan sebagai agregat berbentuk jalur, burrs akan membentuk pada permukaan luar batang tembaga apabila ia diregangkan oleh acuan, menyebabkan masalah untuk lukisan berikutnya.

Batang tembaga bebas oksigen yang dihasilkan oleh proses pemutus ke atas sepenuhnya terpencil dari oksigen semasa pemutus dan penyejukan, dan tidak ada proses rolling panas berikutnya. Permukaan batang tembaga tidak mempunyai oksida yang dilancarkan ke permukaan, dan kualitinya adalah baik. Selepas lukisan, terdapat serbuk tembaga yang kurang, dan masalah di atas kurang biasa.

Batang tembaga bebas oksigen juga dibuat dengan peralatan yang diimport dan peralatan yang dihasilkan secara domestik, tetapi kini produk yang diimport tidak mempunyai kelebihan yang jelas. Perbezaan antara produk batang tembaga tidak begitu penting. Selagi plat tembaga dipilih dengan baik dan kawalan pengeluaran agak stabil, peralatan yang dihasilkan secara domestik juga boleh menghasilkan batang tembaga yang boleh diregangkan oleh 0. 05. Peralatan yang diimport secara amnya dari Ottokunp, Finland, dan peralatan terbaik di dalam negeri harus dari Kilang Tentera Laut Shanghai, dengan masa pengeluaran terpanjang dan kualiti yang boleh dipercayai untuk perusahaan tentera.

Terdapat dua jenis peralatan utama yang diimport untuk batang tembaga oksigen yang rendah di peringkat antarabangsa. Satu adalah peralatan Southwire dari Amerika Syarikat, dengan pengeluar domestik menjadi industri tembaga Huaxin dan Jiangxi. Yang lain adalah peralatan Contirod dari Jerman, dengan pengeluar domestik ialah Changzhou Jinyuan dan Tianjin Daseamless.

Rod oksigen bebas oksigen mudah dibezakan dari segi kandungan oksigen. Tembaga bebas oksigen mempunyai kandungan oksigen {0}} ppm atau kurang, tetapi pada masa ini beberapa pengeluar hanya boleh mencapai 5 0 ppm atau kurang. Rod tembaga oksigen rendah mempunyai kandungan oksigen 200-400 ppm, manakala rod yang baik umumnya mempunyai kandungan oksigen yang dikawal pada sekitar 25 0 ppm. Batang bebas oksigen umumnya menggunakan kaedah lukisan ke atas, manakala rod oksigen yang rendah adalah pemutus dan rolling berterusan. Berbanding dengan kedua -dua produk, rod oksigen yang rendah lebih sesuai untuk prestasi dawai enamel, seperti kelembutan, sudut pemulihan, dan prestasi penggulungan. Walau bagaimanapun, batang oksigen yang rendah agak lebih menuntut untuk melukis keadaan. Begitu juga, apabila melukis 0. Tetapi jika diletakkan di bawah keadaan lukisan yang baik, rod oksigen yang rendah akan pecah. Kutub yang sama, tiang oksigen yang rendah mungkin dapat menarik sehingga 0.05, manakala tiang anaerobik biasa hanya dapat meregangkan sehingga 0.1 paling banyak, tentu saja, yang terbaik seperti sifar berganda harus bergantung pada batang tembaga bebas oksigen yang diimport. Pada masa ini, sesetengah syarikat cuba menggunakan Skinning untuk merawat rod oksigen yang rendah untuk meregangkan 0.03 baris. Walau bagaimanapun, saya tidak begitu jelas mengenai aspek ini.

Batang tembaga oksigen rendah

Kabel audio umumnya lebih suka menggunakan rod bebas oksigen, yang berkaitan dengan fakta bahawa rod bebas oksigen diperbuat daripada tembaga monocrystalline dan rod bebas oksigen diperbuat daripada tembaga polikristalin.

Batang tembaga oksigen yang rendah dan batang tembaga bebas oksigen mempunyai ciri -ciri mereka sendiri kerana perbezaan dalam kaedah pembuatan.

1, mengenai penyedutan dan penyingkiran oksigen dan status kewujudannya

Kandungan oksigen tembaga katod untuk menghasilkan rod tembaga secara amnya antara 10-50 ppm, dan kelarutan pepejal oksigen dalam tembaga pada suhu bilik adalah kira -kira 2ppm. Kandungan oksigen rod tembaga oksigen yang rendah biasanya antara 200 (175) dan 400 (450) ppm, jadi oksigen disedut dalam keadaan cecair tembaga. Sebaliknya, oksigen dalam batang tembaga bebas oksigen dengan kaedah lukisan ke atas adalah sebaliknya. Selepas ditahan dalam tembaga cecair untuk jangka masa yang agak lama, oksigen dikurangkan dan dikeluarkan. Biasanya, kandungan oksigen rod tersebut adalah di bawah 10-50 ppm, dan yang paling rendah dapat mencapai 1-2 ppm. Dari perspektif tisu, oksigen dalam tembaga oksigen rendah wujud dalam bentuk oksida tembaga berhampiran sempadan bijian, yang biasa untuk batang tembaga oksigen yang rendah tetapi jarang berlaku untuk batang tembaga bebas oksigen. Kemunculan oksida tembaga dalam bentuk kemasukan di sempadan bijian mempunyai kesan negatif terhadap ketangguhan bahan. Dan oksigen dalam tembaga bebas oksigen sangat rendah, jadi struktur tembaga ini adalah struktur fasa tunggal seragam, yang bermanfaat untuk ketangguhan. Porositas tidak biasa dalam batang tembaga bebas oksigen, sementara ia adalah kecacatan biasa dalam batang tembaga oksigen yang rendah.

2, Perbezaan antara struktur panas dan struktur pelakon

Oleh kerana rolling panas, mikrostruktur rod tembaga oksigen rendah tergolong dalam mikrostruktur kerja panas, dan mikrostruktur cast asal telah dipecahkan. Ia telah muncul dalam bentuk penghabluran semula pada rod 8mm, manakala batang tembaga bebas oksigen tergolong dalam mikrostruktur cast dengan bijirin kasar. Ini adalah sebab yang melekat mengapa suhu penyambungan semula tembaga bebas oksigen lebih tinggi dan memerlukan suhu penyepuhlindapan yang lebih tinggi. Ini kerana penghabluran semula berlaku berhampiran sempadan bijian, dan batang tembaga bebas oksigen mempunyai bijirin kasar dengan saiz bijirin sehingga beberapa milimeter, menghasilkan sempadan bijirin yang lebih sedikit. Malah melalui lukisan ubah bentuk, sempadan bijian agak kurang berbanding dengan batang tembaga bebas oksigen, yang memerlukan kuasa penyepuhlindapan yang lebih tinggi. Keperluan untuk penyepuhlindapan tembaga bebas oksigen yang berjaya adalah bahawa penyepuhlap pertama dawai yang diambil dari batang tetapi belum dilemparkan harus mempunyai kuasa penyepuhlindapan 10-15% lebih tinggi daripada tembaga oksigen yang rendah di bawah keadaan yang sama. Selepas lukisan selanjutnya, margin yang mencukupi harus ditinggalkan untuk kuasa penyepuhlindapan pada peringkat kemudian, dan proses penyepuhlindapan yang berbeza harus dilakukan untuk membezakan antara tembaga bebas oksigen dan tembaga bebas oksigen, untuk memastikan fleksibiliti dawai dalam proses dan produk siap.

3, Perbezaan dalam kemasukan, turun naik kandungan oksigen, oksida permukaan, dan kemungkinan kecacatan panas

Prestasi tarik keluar dari batang tembaga bebas oksigen lebih tinggi daripada batang tembaga oksigen yang rendah dalam semua diameter dawai. Sebagai tambahan kepada sebab -sebab struktur yang disebutkan di atas, rod tembaga bebas oksigen mempunyai kemasukan yang lebih sedikit, kandungan oksigen yang stabil, dan tiada kecacatan yang mungkin berlaku semasa rolling panas. Ketebalan oksida pada permukaan rod boleh mencapai kurang daripada atau sama dengan 15A. Sekiranya proses itu tidak stabil dan pemantauan oksigen tidak ketat semasa pengeluaran berterusan dan pengeluaran rolling, kandungan oksigen yang tidak stabil akan secara langsung mempengaruhi prestasi rod. Sekiranya oksida permukaan rod dapat dikompensasi dalam pembersihan berterusan proses berikutnya, tetapi perkara yang lebih menyusahkan ialah terdapat banyak oksida yang terdapat di kawasan "subkutan", yang mempunyai kesan yang lebih langsung terhadap kerosakan dawai. Oleh itu, apabila melukis wayar halus mikro dan wayar halus ultrafine, untuk mengurangkan kerosakan, kadang -kadang batang tembaga mesti tertakluk kepada usaha terakhir - mengelupas, atau mengupas sekunder. Alasannya adalah untuk menghilangkan oksida subkutan.

4, terdapat perbezaan ketangguhan antara batang tembaga oksigen yang rendah dan batang tembaga bebas oksigen

Kedua-duanya boleh ditarik ke {{0}}.

5, terdapat perbezaan dalam kecekapan ekonomi dari bahan mentah yang digunakan untuk membuat rod ke garisan pengeluaran.

Pembuatan batang tembaga bebas oksigen memerlukan bahan mentah berkualiti tinggi. Secara amnya, apabila melukis wayar tembaga dengan diameter lebih besar daripada 1mm, kelebihan batang tembaga oksigen rendah lebih jelas, manakala batang tembaga bebas oksigen lebih berfaedah apabila melukis wayar tembaga dengan diameter kurang daripada 0 5mm.

6, proses pengeluaran batang tembaga oksigen yang rendah adalah berbeza daripada batang tembaga bebas oksigen.

Proses pengeluaran batang tembaga oksigen yang rendah tidak boleh dipindahkan ke proses pengeluaran batang tembaga bebas oksigen, sekurang -kurangnya proses penyepuhlindapan kedua -duanya adalah berbeza. Kerana fleksibiliti dawai sangat dipengaruhi oleh komposisi material, pembuatan rod, pembuatan dawai, dan proses penyepuhlindapan, ia tidak boleh dikatakan bahawa tembaga oksigen rendah atau tembaga bebas oksigen lebih lembut dan lebih keras.

Pengenalan kepada batang tembaga oksigen rendah dan batang tembaga bebas oksigen

1. Batang tembaga oksigen rendah

Apakah batang tembaga oksigen yang rendah? Apakah proses pengeluaran batang tembaga oksigen yang rendah? Apakah pengenalan kepada batang tembaga oksigen yang rendah? Pertama, mari kita lihat definisi rod tembaga oksigen yang rendah: batang tembaga dengan kandungan oksigen antara 200 (175) dan 400 (450) ppm dihasilkan melalui kaedah pemutus dan rolling berterusan menggunakan tembaga sebagai bahan mentah.

Pengenalan kepada Rod Tembaga Oksigen Rendah - Aliran Proses Rod Tembaga Oksigen Rendah:

Batang tembaga oksigen yang rendah dihasilkan menggunakan teknologi pemutus dan rolling berterusan. Aliran proses adalah seperti berikut: tembaga elektrolitik → relau menegak → penebat relau → mesin pemutus → mesin rolling berterusan → pembersih → mesin penutup rod → produk siap (di 8mm) tembaga elektrolisis diberi makan secara berterusan, cair secara berterusan di dalam relap vertikal. Ingot trapezoid rentas besar dilemparkan oleh mesin pemutus dan memasuki kilang rolling untuk rolling panas, mengakibatkan bilet tembaga 8mm.

▍ Kecacatan proses

(1) Relau menegak: A. Oleh kerana jumlahnya yang kecil, tembaga elektrolitik dicairkan semasa ditambah, dan tidak ada syarat untuk air tembaga yang dicairkan untuk dikurangkan sepenuhnya B. Proses lebur dan proses tembaga tidak dapat dipisahkan oleh oksigen, jadi cecair tembaga, dengan kesan yang signifikan seperti sulfur dan hidrogen.

(2) Mesin Casting: Semasa proses roda penghabluran mesin pemutus yang menjadikan cecair tembaga menjadi pengasingan oksigen yang padat tidak dapat dijalankan, jadi jumlah penyerapan oksigen yang kedua dilakukan semasa proses pemutus.

(3) Kawalan suhu: A. Suhu cecair tembaga, disebabkan oleh jumlah rolling besar dan pelbagai faktor, suhu ini tidak mudah dikawal. B. Suhu ingot yang memasuki kilang rolling diperlukan untuk dikawal pada 850 darjah. Semakin besar sisihan antara bahagian atas dan bawah, semakin besar kesan terhadap kualiti batang tembaga, dan suhu ini sukar dikawal. C. Suhu batang tembaga di kilang rolling diperlukan untuk dikawal pada 600 darjah, dan semakin besar sisihan antara bahagian atas dan bawah, semakin besar kesan ke atas kualiti batang tembaga. Oleh kerana kekangan proses sebelumnya, ia juga sukar untuk mengawal suhu ini. D. Terdapat banyak pautan dalam keseluruhan proses, dan sebarang masalah dalam satu pautan boleh menjejaskan kawalan suhu.

(4) Lain-lain: A. Oleh kerana kecacatan yang disebutkan di atas, kualiti batang tembaga mungkin tidak stabil. Oleh itu, standard menetapkan bahawa sebelum meninggalkan kilang, batang tembaga oksigen yang rendah yang dihasilkan oleh pemutus dan roll yang berterusan mesti menjalani ujian kilasan. Tetapi sesetengah loji pengeluaran tidak melakukannya sama sekali, atau tidak menghasilkan dalam kelompok mengikut peraturan (setiap kumpulan tidak boleh melebihi 60 tan), atau membalikkan kelompok yang tidak layak dan masih meninggalkan kilang. B. Kandungan oksigen yang tinggi akan menjejaskan proses lukisan dawai, dan dawai tembaga akan menjadi lebih sukar kerana ia ditarik, memerlukan penyepuhlindapan tambahan di tengah. Kandungan oksigen yang tinggi juga boleh menjejaskan kekonduksian. C. Untuk menyelesaikan kecacatan proses, adalah perlu untuk meningkatkan prestasi unit sebanyak mungkin, jadi harga unit mahal. Sebagai contoh, pengeluaran tahunan 24000 hingga 40000 tan unit oleh Syarikat Selatan Amerika berharga 6.9 juta dolar AS, manakala syarikat Krupp Jerman lebih mahal. Dan kemudahan sokongan pengguna sendiri juga menelan belanja ratusan ribu atau bahkan berjuta -juta dolar.

Kelebihan Proses: (1) Output Tinggi, unit -unit kecil umumnya boleh menghasilkan 10-14 tan sejam. (2) Pemunggahan Rod Tembaga mengamalkan gaya bunga plum, yang mudah untuk mesin lukisan dawai untuk melepaskan wayar. (3) Berat wayar adalah besar, biasanya sehingga 4 tan setiap plat.

Pengenalan kepada Rod Tembaga Oksigen Rendah - Kaedah Proses Pengeluaran Rod Tembaga:

1. Kaedah pencetakan salutan: mampu menghasilkan panjang tembaga bebas oksigen yang panjang dengan kekonduksian 101-102% IACs, kandungan oksigen di bawah 20ppm, dan berat gegelung tembaga 3. {4}} tan.

Pencetakan salutan Dip menggunakan keupayaan penyerapan haba batang tembaga sejuk. Rod teras tembaga tulen yang agak nipis (juga dikenali sebagai batang benih) secara menegak melalui tangki air tembaga yang dapat mengekalkan tahap cecair tertentu. Air tembaga bersatu dengan tembaga di permukaan batang benih yang bergerak, dan secara beransur -ansur menguatkan dan menggabungkan ke dalam batang tembaga yang kasar. Kemudian, ia disejukkan, digulung panas, disejukkan, dan luka ke dalam bulatan. Seluruh proses dilampirkan dan dilindungi oleh gas lengai.

2. Kaedah rolling sejuk ke atas: mampu menghasilkan panjang tembaga bebas oksigen yang cerah dengan kekonduksian 101-101.

Ia menggunakan lengan tembaga tiub (iaitu kristal grafit) dengan hujung bawahnya yang direndam dalam permukaan cecair tembaga cair dan bahagian atasnya disambungkan ke pam vakum. Pada mulanya, udara di dalam pengiklan diekstrak, dan di bawah tindakan vakum, tekanan negatif dihasilkan di dalam tiub. Cecair tembaga perlahan -lahan tertarik ke atas dan dengan cepat menguatkan ke dalam ingot yang cerah berhampiran lif. Kemudian ia digulung sejuk atau sejuk ditarik ke dalam batang. Batang tembaga yang dihasilkan oleh kaedah menaik mempunyai kandungan oksigen kurang dari 10ppm dan permukaan yang cerah.

3. Kaedah pemutus dan rolling berterusan: mampu menghasilkan panjang tembaga oksigen rendah yang panjang dengan kekonduksian 101-102% IACs, kandungan oksigen 200-300 ppm, dan gegelung rod tembaga yang berat sehingga 5 tan.

4. Kaedah Rolling Loop: Menghasilkan panjang tembaga hitam yang dioksidakan panjang dengan kekonduksian 99. 5-100. (Kerana batasan berat kapal berbentuk tembaga berbentuk kapal)

Pengenalan kepada Rod Tembaga Oksigen Rendah - Gred dan Ciri Rod Rod Rendah dan Ciri -ciri:

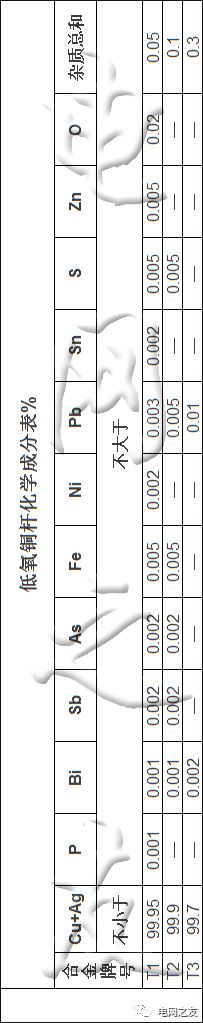

Terdapat tiga gred rod tembaga oksigen yang rendah, T1, T2, dan T3. Batang tembaga oksigen yang rendah semuanya hot-rolled, jadi mereka dipanggil batang lembut dengan kod R.

(1) T1: Menghasilkan batang tembaga oksigen yang rendah menggunakan tembaga elektrolitik kemelut tinggi sebagai bahan mentah (dengan kandungan tembaga lebih besar daripada 99.9975%).

(2) T2: Menggunakan 1 # tembaga elektrolitik sebagai bahan mentah (dengan kandungan tembaga lebih besar daripada 99.95%) untuk menghasilkan batang tembaga oksigen yang rendah.

(3) T3: Gunakan 2 # tembaga elektrolitik sebagai bahan mentah (dengan kandungan tembaga lebih besar daripada 99.90%) untuk menghasilkan batang tembaga oksigen yang rendah. Oleh kerana kekurangan tembaga elektrolitik tinggi dan 2 # tembaga elektrolitik di pasaran, 1 # tembaga elektrolitik biasanya digunakan sebagai bahan mentah, jadi gred rod tembaga oksigen rendah adalah T2R.

Pengenalan kepada Rod Tembaga Oksigen Rendah - Jadual Komposisi Kimia Rod tembaga oksigen rendah:

2. Batang tembaga bebas oksigen

Oleh kerana proses pengeluaran yang berbeza dari batang tembaga, kandungan oksigen dan penampilan batang tembaga yang dihasilkan adalah berbeza. Batang tembaga yang dihasilkan oleh Shangyin mempunyai kandungan oksigen di bawah 20ppm apabila prosesnya sesuai, yang dipanggil batang tembaga bebas oksigen; Bar tembaga yang dihasilkan oleh pemutus dan rolling berterusan adalah panas di bawah keadaan perlindungan, dengan kandungan oksigen dari 200-500 ppm, tetapi kadang-kadang setinggi 700ppm atau lebih. Umumnya, tembaga yang dihasilkan oleh kaedah ini mempunyai penampilan yang cerah, yang biasanya dikenali sebagai bar terang.

Rod tembaga bebas oksigen adalah tembaga tulen yang tidak mengandungi oksigen atau mana -mana deoxidizer sisa. Tetapi pada hakikatnya, ia masih mengandungi jumlah oksigen dan beberapa kekotoran. Menurut peraturan standard, kandungan oksigen tidak boleh melebihi {0}}. 02%, jumlah kandungan kekotoran tidak boleh melebihi 0.05%, dan kesucian tembaga harus lebih besar daripada 99.95%.

Secara amnya, tembaga elektrolitik digunakan untuk pengeluaran, dan ketahanannya lebih rendah daripada batang tembaga oksigen yang rendah. Oleh itu, dalam pengeluaran produk dengan keperluan rintangan yang ketat, batang tembaga bebas oksigen lebih ekonomik; Pembuatan batang tembaga bebas oksigen memerlukan bahan mentah berkualiti tinggi; Rod tembaga bebas oksigen lebih unggul dalam melukis wayar tembaga dengan diameter kurang daripada 0. 5mm. Rod tembaga bebas oksigen 6mm digunakan untuk menghasilkan wayar rata tembaga. Rod tembaga bebas oksigen 3mm digunakan untuk lukisan dawai, pengeluaran teras tembaga dawai, dan wayar enamel. Terutamanya digunakan untuk wayar, kabel, dan motor.

Menurut kandungan oksigen dan kandungan kekotoran, batang tembaga bebas oksigen dibahagikan kepada batang tembaga TU1 dan TU2. Kesucian batang tembaga bebas oksigen Tu1 mencapai 99.99%, dan kandungan oksigen tidak lebih besar daripada 0. 0 01%; Kesucian tembaga bebas oksigen TU2 mencapai 99.95%, dan kandungan oksigen tidak melebihi 0.002%.